Hiểu được sự khác biệt chính giữa HDI PCB và Bảng mạch truyền thống:

Bảng mạch in (PCB) là một thành phần quan trọng trong sản xuất thiết bị điện tử. Chúng đóng vai trò là cơ sở, kết nối các linh kiện điện tử khác nhau để tạo ra các thiết bị chức năng. Trong những năm qua, công nghệ PCB đã phát triển đáng kể và bảng kết nối mật độ cao (HDI) ngày càng trở nên phổ biến. Trong bài đăng trên blog này, chúng ta sẽ khám phá những điểm khác biệt chính giữa HDI và PCB truyền thống, làm rõ các đặc điểm và ưu điểm độc đáo của chúng.

1. Độ phức tạp của thiết kế

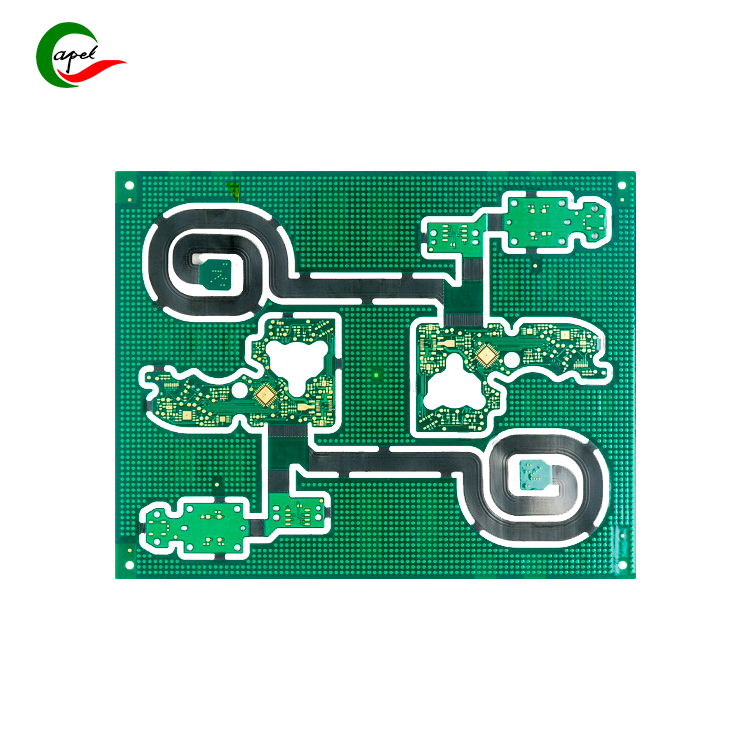

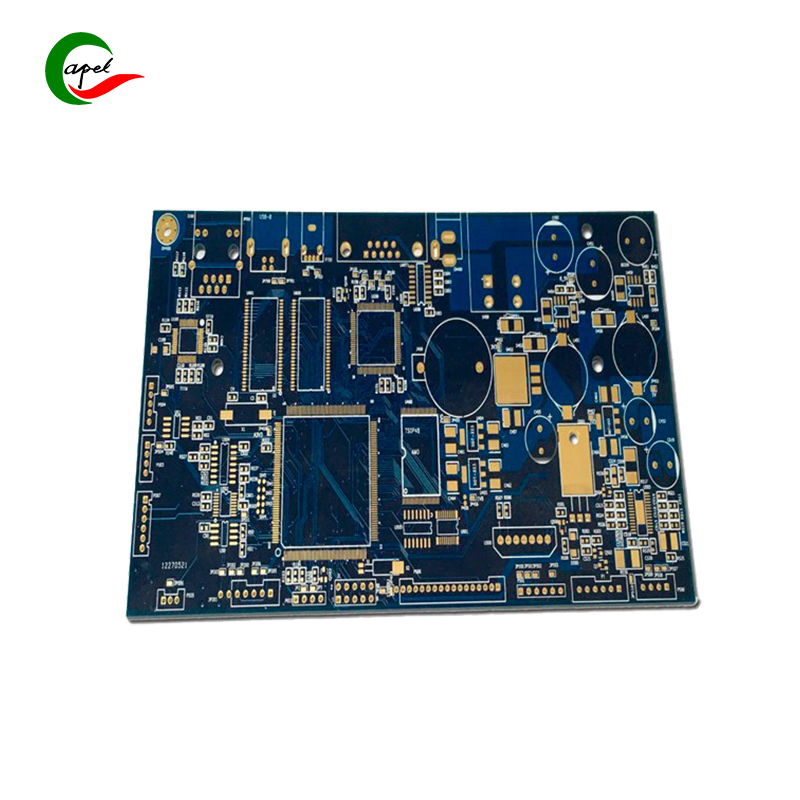

PCB thông thường thường được thiết kế theo cấu hình một lớp hoặc hai lớp. Những bảng này thường được sử dụng trong các thiết bị điện tử đơn giản, nơi hạn chế về không gian là tối thiểu. Mặt khác, PCB HDI có thiết kế phức tạp hơn nhiều. Chúng bao gồm nhiều lớp với các mẫu phức tạp và các mạch được kết nối với nhau. Bảng HDI phù hợp nhất cho các thiết bị nhỏ gọn có không gian hạn chế và yêu cầu hiệu suất cao, chẳng hạn như điện thoại thông minh, máy tính bảng và thiết bị công nghệ có thể đeo.

2. Mật độ thành phần

Một trong những khác biệt chính giữa HDI và PCB truyền thống là mật độ thành phần của nó. Bảng HDI cung cấp mật độ thành phần cao hơn, cho phép các thiết bị nhỏ hơn và nhẹ hơn. Họ làm điều này bằng cách sử dụng microvias, vias mù và chôn. Microvias là các lỗ nhỏ trên PCB kết nối các lớp khác nhau, cho phép truyền tín hiệu điện hiệu quả. Vias mù và bị chôn vùi, như tên cho thấy, chỉ mở rộng một phần hoặc ẩn hoàn toàn bên trong bảng, làm tăng thêm mật độ của nó. Mặc dù đáng tin cậy nhưng PCB truyền thống không thể phù hợp với mật độ thành phần của bảng HDI và phù hợp hơn cho các ứng dụng mật độ thấp.

3. Tính toàn vẹn và hiệu suất của tín hiệu

Khi công nghệ tiếp tục phát triển, nhu cầu về các thiết bị tốc độ cao và hiệu suất cao tiếp tục tăng. PCB HDI được thiết kế đặc biệt để đáp ứng những nhu cầu này. Đường dẫn điện ngắn hơn trong bo mạch HDI làm giảm các hiệu ứng trên đường truyền như mất tín hiệu và nhiễu điện từ, từ đó cải thiện tính toàn vẹn của tín hiệu. Ngoài ra, kích thước bảng HDI giảm cho phép truyền tín hiệu hiệu quả hơn và truyền dữ liệu nhanh hơn. PCB truyền thống, mặc dù đáng tin cậy nhưng có thể gặp khó khăn trong việc duy trì mức độ toàn vẹn tín hiệu và hiệu suất như bảng HDI.

4. Quy trình sản xuất

Quy trình sản xuất PCB HDI khác với PCB truyền thống. Bảng HDI yêu cầu các kỹ thuật sản xuất tiên tiến như khoan laser và cán màng tuần tự. Khoan laser được sử dụng để tạo ra các lỗ cực nhỏ và các mẫu chính xác trên bề mặt bảng mạch. Cán tuần tự là quá trình phân lớp và liên kết các PCB nhiều lớp với nhau để tạo thành một cấu trúc dày đặc và nhỏ gọn. Các quy trình sản xuất này dẫn đến chi phí cho bo mạch HDI cao hơn so với PCB thông thường. Tuy nhiên, lợi ích của việc cải thiện hiệu suất và kiểu dáng nhỏ hơn thường lớn hơn chi phí bổ sung.

5. Thiết kế linh hoạt

So với PCB truyền thống, PCB HDI mang lại sự linh hoạt trong thiết kế cao hơn. Nhiều lớp và kích thước nhỏ gọn cho phép thiết kế sáng tạo và phức tạp hơn. Công nghệ HDI cho phép các nhà thiết kế giải quyết nhu cầu về các tính năng cải tiến của sản phẩm như các bộ phận được đóng gói dày đặc và giảm kích thước tổng thể. PCB truyền thống đáng tin cậy nhưng có tính linh hoạt trong thiết kế hạn chế. Chúng phù hợp hơn cho các ứng dụng đơn giản không có ràng buộc nghiêm ngặt về kích thước.

Tóm lại, HDI pcb và Bảng mạch truyền thống được thiết kế để đáp ứng các yêu cầu và thông số kỹ thuật khác nhau. Bảng HDI phù hợp nhất cho các ứng dụng mật độ cao với tiêu chí hiệu suất khắt khe, trong khi PCB truyền thống là giải pháp tiết kiệm chi phí cho các ứng dụng mật độ thấp. Biết được sự khác biệt chính giữa hai loại PCB này là rất quan trọng để chọn tùy chọn phù hợp cho thiết bị điện tử của bạn. Khi công nghệ tiếp tục phát triển, bảng HDI có thể sẽ trở nên phổ biến hơn trong ngành, thúc đẩy sự đổi mới và vượt qua các ranh giới của thiết kế điện tử.

Thời gian đăng: 20-08-2023

Mặt sau