Bảng mạch in cứng nhắc (PCB) đã trở nên phổ biến rộng rãi trong ngành công nghiệp điện tử nhờ khả năng kết hợp các ưu điểm của cả chất nền cứng và linh hoạt. Khi các bo mạch này trở nên phức tạp hơn và có mật độ dân cư đông đúc hơn, việc tính toán chính xác chiều rộng và khoảng cách vết tối thiểu trở nên quan trọng để đảm bảo hiệu suất đáng tin cậy và tránh các vấn đề như nhiễu tín hiệu và đoản mạch.Hướng dẫn toàn diện này sẽ phác thảo các bước cần thiết để tính toán chiều rộng và khoảng cách vết tối thiểu để chế tạo PCB uốn cứng, cho phép bạn phát triển các thiết kế PCB bền và chất lượng cao.

Hiểu về PCB cứng nhắc:

PCB cứng nhắc là bảng mạch in kết hợp các chất nền cứng và linh hoạt trên một bảng. Các chất nền này được kết nối bằng các lỗ mạ (PTH), cung cấp kết nối điện giữa các vùng cứng và linh hoạt của PCB. Các vùng cứng của PCB được làm bằng vật liệu bền, không linh hoạt như FR-4, trong khi các vùng linh hoạt được làm bằng vật liệu như polyimide hoặc polyester. Tính linh hoạt của chất nền cho phép PCB có thể uốn cong hoặc gấp lại để phù hợp với những không gian mà bảng cứng truyền thống không có được. Rigid-flex Sự kết hợp giữa các vùng cứng và linh hoạt trong PCB cho phép thiết kế nhỏ gọn và linh hoạt hơn, phù hợp với các ứng dụng có không gian hạn chế hoặc hình học phức tạp. Các PCB này được sử dụng trong nhiều ngành công nghiệp và ứng dụng, bao gồm hàng không vũ trụ, thiết bị y tế, điện tử ô tô và điện tử tiêu dùng. PCB cứng nhắc cung cấp một số lợi thế so với bảng cứng truyền thống. Chúng có thể giảm kích thước và trọng lượng của thiết bị điện tử, đồng thời đơn giản hóa quá trình lắp ráp bằng cách loại bỏ các đầu nối và cáp thừa. Chúng cũng mang lại độ tin cậy và độ bền tốt hơn vì có ít điểm hỏng hóc hơn so với các tấm ván cứng truyền thống.

Tầm quan trọng của việc tính toán chế tạo PCB flex cứng nhắc Chiều rộng và khoảng cách vết tối thiểu:

Việc tính toán chiều rộng và khoảng cách vết tối thiểu là rất quan trọng vì nó ảnh hưởng trực tiếp đến các đặc tính điện của thiết kế PCB.Chiều rộng vết không đủ có thể dẫn đến điện trở cao, hạn chế lượng dòng điện có thể chạy qua vết. Điều này có thể gây sụt áp và mất điện, ảnh hưởng đến chức năng chung của mạch. Khoảng cách dấu vết không đủ có thể dẫn đến đoản mạch vì các dấu vết liền kề có thể chạm vào nhau. Điều này có thể gây rò rỉ điện, có thể làm hỏng mạch và gây ra sự cố. Ngoài ra, khoảng cách không đủ có thể dẫn đến nhiễu xuyên âm tín hiệu, trong đó tín hiệu từ một dấu vết cản trở các dấu vết liền kề, làm giảm tính toàn vẹn của tín hiệu và gây ra lỗi truyền dữ liệu. Tính toán chính xác chiều rộng và khoảng cách vết tối thiểu cũng rất quan trọng để đảm bảo khả năng sản xuất. Các nhà sản xuất PCB có những khả năng và hạn chế cụ thể liên quan đến quy trình chế tạo và lắp ráp dấu vết. Bằng cách tuân thủ các yêu cầu về khoảng cách và chiều rộng vết tối thiểu, bạn có thể đảm bảo rằng thiết kế của mình có thể được sản xuất thành công mà không gặp các vấn đề như bắc cầu hoặc hở.

Các yếu tố ảnh hưởng đến việc chế tạo PCB Flex cứng nhắc Chiều rộng và khoảng cách vết tối thiểu:

Một số yếu tố ảnh hưởng đến việc tính toán chiều rộng và khoảng cách vết tối thiểu cho PCB uốn cứng. Chúng bao gồm khả năng mang dòng điện, điện áp hoạt động, tính chất vật liệu điện môi và yêu cầu cách ly. Các yếu tố quan trọng khác bao gồm quy trình sản xuất được sử dụng, chẳng hạn như công nghệ sản xuất và khả năng của thiết bị.

Khả năng mang dòng điện của một dấu vết xác định mức độ dòng điện mà nó có thể xử lý mà không bị quá nóng. Dòng điện cao hơn đòi hỏi dấu vết rộng hơn để ngăn chặn điện trở quá mức và sinh nhiệt. Điện áp hoạt động cũng đóng một vai trò quan trọng vì nó ảnh hưởng đến khoảng cách cần thiết giữa các dấu vết để ngăn chặn sự cố hồ quang hoặc điện. Các đặc tính vật liệu điện môi như hằng số điện môi và độ dày ảnh hưởng đến hiệu suất điện của PCB. Các đặc tính này ảnh hưởng đến điện dung và trở kháng của vết, từ đó ảnh hưởng đến chiều rộng vết và khoảng cách cần thiết để đạt được các đặc tính điện mong muốn. Các yêu cầu cách ly quy định khoảng cách cần thiết giữa các dấu vết để đảm bảo cách ly thích hợp và giảm thiểu nguy cơ đoản mạch hoặc nhiễu điện. Các ứng dụng khác nhau có thể có các yêu cầu cách ly khác nhau vì lý do an toàn hoặc độ tin cậy. Quy trình sản xuất và khả năng của thiết bị xác định chiều rộng và khoảng cách dấu vết tối thiểu có thể đạt được. Các kỹ thuật khác nhau, chẳng hạn như khắc, khoan laser hoặc quang khắc, đều có những hạn chế và dung sai riêng. Những ràng buộc này cần được xem xét khi tính toán chiều rộng và khoảng cách vết tối thiểu để đảm bảo khả năng sản xuất.

Tính toán chiều rộng vết tối thiểu của chế tạo PCB uốn cứng:

Để tính chiều rộng vết tối thiểu cho thiết kế PCB, cần xem xét các yếu tố sau:

Khả năng mang dòng điện cho phép:Xác định dòng điện tối đa mà một dấu vết cần mang theo mà không bị quá nóng. Điều này có thể được xác định dựa trên các thành phần điện được kết nối với đường ray và thông số kỹ thuật của chúng.

Điện áp hoạt động:Xem xét điện áp hoạt động của thiết kế PCB để đảm bảo rằng các dấu vết có thể xử lý điện áp cần thiết mà không bị hỏng hoặc phóng hồ quang.

Yêu cầu về nhiệt:Xem xét các yêu cầu về nhiệt của thiết kế PCB. Khả năng mang dòng điện cao hơn sẽ tạo ra nhiều nhiệt hơn, do đó có thể cần có đường truyền rộng hơn để tản nhiệt hiệu quả. Tìm các hướng dẫn hoặc đề xuất về mức tăng nhiệt độ và chiều rộng vết trong các tiêu chuẩn như IPC-2221.

Máy tính trực tuyến hoặc tiêu chuẩn:Sử dụng máy tính trực tuyến hoặc tiêu chuẩn ngành như IPC-2221 để nhận được độ rộng vết được đề xuất dựa trên mức tăng nhiệt độ và dòng điện tối đa. Các máy tính hoặc tiêu chuẩn này tính đến các yếu tố như mật độ dòng điện tối đa, mức tăng nhiệt độ dự kiến và đặc tính vật liệu PCB.

Quá trình lặp lại:Độ rộng dấu vết có thể cần được điều chỉnh lặp đi lặp lại dựa trên các giá trị được tính toán và các cân nhắc khác như hạn chế sản xuất và yêu cầu về tính toàn vẹn tín hiệu.

Tính toán khoảng cách tối thiểu chế tạo PCB flex cứng nhắc:

Để tính toán khoảng cách tối thiểu giữa các dấu vết trên bảng PCB linh hoạt cứng nhắc, bạn cần xem xét một số yếu tố. Yếu tố đầu tiên cần xem xét là điện áp đánh thủng điện môi. Đây là điện áp tối đa mà lớp cách điện giữa các đường liền kề có thể chịu được trước khi nó bị hỏng. Điện áp đánh thủng điện môi được xác định bởi các yếu tố như tính chất vật liệu của chất điện môi, điều kiện môi trường và mức cách ly cần thiết.

Một yếu tố khác cần xem xét là khoảng cách đường rò. Đường rò là xu hướng dòng điện di chuyển dọc theo bề mặt vật liệu cách điện giữa các vết. Khoảng cách đường rò là khoảng cách ngắn nhất mà dòng điện có thể chạy dọc theo bề mặt mà không gây ra vấn đề gì. Khoảng cách đường rò được xác định bởi các yếu tố như điện áp hoạt động, mức độ nhiễm bẩn hoặc mức độ nhiễm bẩn và điều kiện môi trường.

Yêu cầu về giải phóng mặt bằng cũng cần được xem xét. Khe hở là khoảng cách ngắn nhất giữa hai bộ phận dẫn điện hoặc vết dẫn điện có thể gây ra hồ quang hoặc đoản mạch. Yêu cầu về khoảng trống được xác định bởi các yếu tố như điện áp hoạt động, mức độ ô nhiễm và điều kiện môi trường.

Để đơn giản hóa quá trình tính toán, có thể tham khảo các tiêu chuẩn ngành như IPC-2221. Tiêu chuẩn này cung cấp các hướng dẫn và khuyến nghị về khoảng cách vết dựa trên nhiều yếu tố khác nhau như mức điện áp, đặc tính vật liệu cách điện và điều kiện môi trường. Ngoài ra, bạn có thể sử dụng máy tính trực tuyến được thiết kế cho PCB uốn cong cứng. Những máy tính này xem xét các tham số khác nhau và cung cấp khoảng cách tối thiểu gần đúng giữa các dấu vết dựa trên đầu vào được cung cấp.

Thiết kế cho khả năng sản xuất để chế tạo PCB uốn cứng:

Thiết kế cho khả năng sản xuất (DFM) là một khía cạnh quan trọng của quy trình thiết kế PCB. Nó liên quan đến việc xem xét các quy trình và khả năng sản xuất để đảm bảo các thiết kế có thể được sản xuất hiệu quả và đáng tin cậy. Một khía cạnh quan trọng của DFM là xác định chiều rộng và khoảng cách vết tối thiểu cho PCB.

Nhà sản xuất PCB được chọn đóng vai trò quan trọng trong việc xác định chiều rộng và khoảng cách vết có thể đạt được. Các nhà sản xuất khác nhau có thể có những khả năng và hạn chế khác nhau. Phải xác minh rằng nhà sản xuất có thể đáp ứng các yêu cầu về khoảng cách và chiều rộng vết cần thiết mà không ảnh hưởng đến độ tin cậy hoặc khả năng sản xuất.

Chúng tôi khuyên bạn nên liên hệ sớm với nhà sản xuất đã chọn trong quá trình thiết kế. Bằng cách chia sẻ các thông số kỹ thuật và yêu cầu thiết kế với nhà sản xuất, mọi hạn chế hoặc thách thức tiềm ẩn đều có thể được xác định và giải quyết. Các nhà sản xuất có thể cung cấp phản hồi có giá trị về tính khả thi của thiết kế và đề xuất sửa đổi hoặc phương pháp thay thế nếu cần thiết. Việc liên lạc sớm với nhà sản xuất cũng có thể giúp tối ưu hóa thiết kế cho khả năng sản xuất. Các nhà sản xuất có thể cung cấp đầu vào về thiết kế các quy trình sản xuất hiệu quả, chẳng hạn như cân nhắc về việc lắp đặt tấm, vị trí thành phần và lắp ráp. Cách tiếp cận hợp tác này đảm bảo rằng thiết kế cuối cùng không chỉ có thể sản xuất được mà còn đáp ứng các thông số kỹ thuật và yêu cầu cần thiết.

Tính toán chiều rộng và khoảng cách vết tối thiểu là một bước quan trọng trong thiết kế PCB cứng nhắc. Bằng cách xem xét cẩn thận các yếu tố như khả năng mang dòng điện, điện áp hoạt động, tính chất điện môi và yêu cầu cách ly, các kỹ sư có thể phát triển các thiết kế PCB với hiệu suất, độ tin cậy và độ bền vượt trội. Ngoài ra, hiểu rõ khả năng sản xuất và thu hút sự tham gia của các nhà sản xuất ở giai đoạn đầu có thể giúp giải quyết mọi vấn đề tiềm ẩn và đảm bảo sản xuất thành công. Được trang bị những tính toán và cân nhắc này, bạn có thể tự tin tạo ra các PCB linh hoạt cứng chất lượng cao, đáp ứng các yêu cầu nghiêm ngặt của các ứng dụng điện tử phức tạp ngày nay.

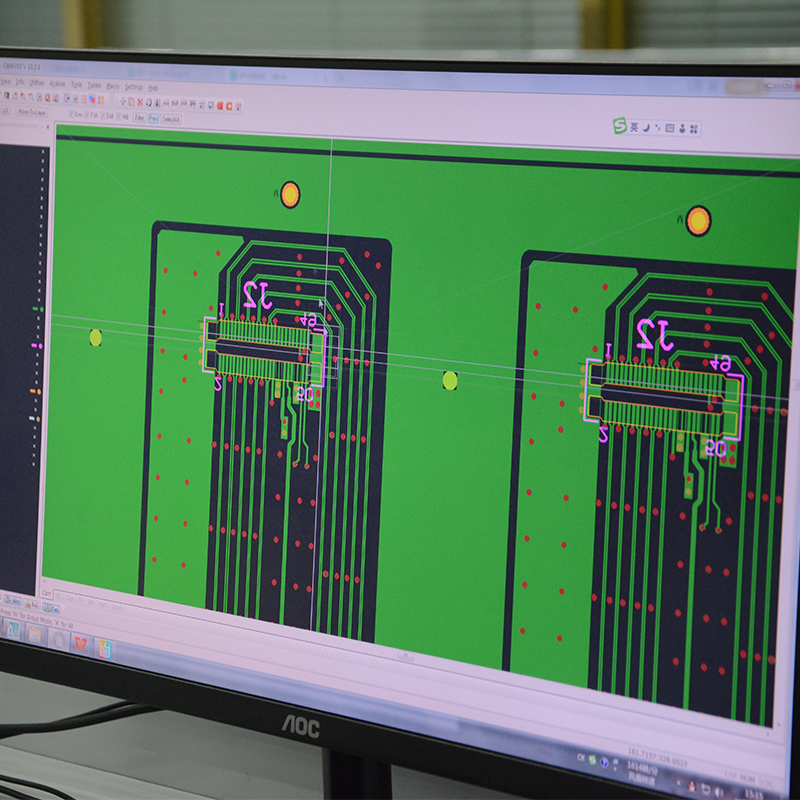

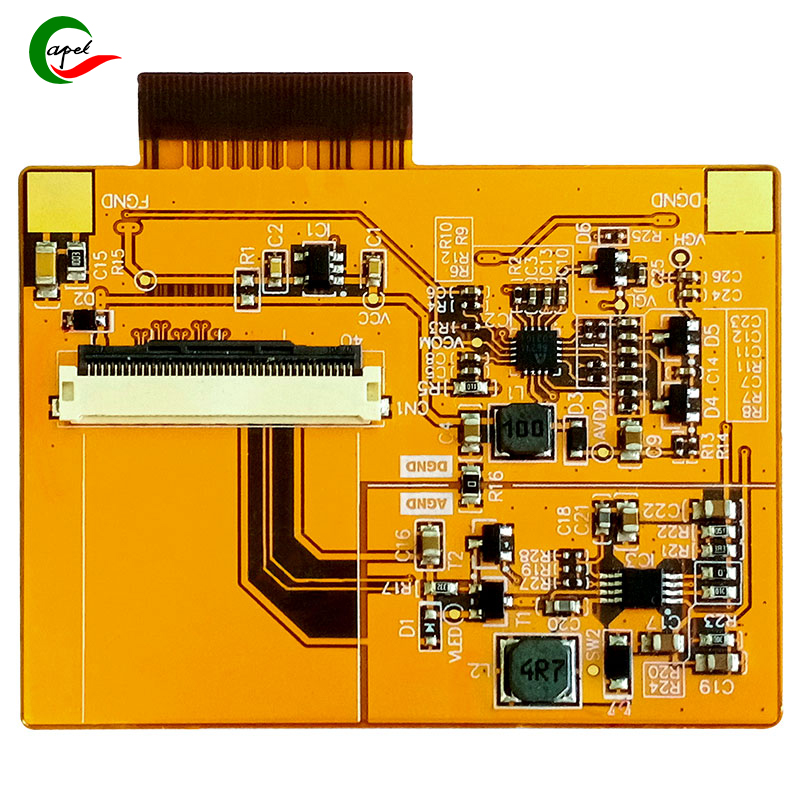

Capel hỗ trợ pcb flex cứng với Khoảng cách dòng tối thiểu/chiều rộng 0,035mm/0,035mm.Công ty TNHH Công nghệ Capel Thâm Quyến đã thành lập nhà máy sản xuất pcb flex cứng của riêng mình vào năm 2009 và đây là Nhà sản xuất Pcb Flex cứng chuyên nghiệp. Với 15 năm kinh nghiệm dự án phong phú, quy trình nghiêm ngặt, khả năng kỹ thuật xuất sắc, thiết bị tự động hóa tiên tiến, hệ thống kiểm soát chất lượng toàn diện và Capel có đội ngũ chuyên gia chuyên nghiệp để cung cấp cho khách hàng toàn cầu sản phẩm uốn cứng 1-32 lớp có độ chính xác cao, chất lượng cao bo mạch, hdi Rigid Flex Pcb, Chế tạo Pcb Flex cứng, lắp ráp pcb cứng nhắc, pcb flex cứng quay nhanh, nguyên mẫu pcb quay nhanh. Các dịch vụ kỹ thuật trước và sau bán hàng đáp ứng nhanh chóng của chúng tôi và giao hàng kịp thời cho phép khách hàng của chúng tôi nhanh chóng chiếm lĩnh thị trường cơ hội cho dự án của họ.

Thời gian đăng: 29-08-2023

Mặt sau