Bảng mạch in (PCB) là một phần quan trọng của ngành công nghiệp điện tử và là cơ sở để kết nối các linh kiện điện tử khác nhau. Quá trình sản xuất PCB bao gồm hai giai đoạn chính: tạo mẫu và sản xuất hàng loạt. Hiểu được sự khác biệt giữa hai giai đoạn này là rất quan trọng đối với các doanh nghiệp và cá nhân tham gia sản xuất PCB. Tạo mẫu là giai đoạn ban đầu trong đó một số lượng nhỏ PCB được sản xuất cho mục đích thử nghiệm và xác nhận. Trọng tâm chính của nó là đảm bảo rằng thiết kế đáp ứng các thông số kỹ thuật và chức năng cần thiết. Tạo nguyên mẫu cho phép sửa đổi thiết kế và tính linh hoạt để đạt được kết quả tối ưu. Tuy nhiên, do khối lượng sản xuất thấp hơn nên việc tạo mẫu có thể tốn thời gian và tốn kém. Mặt khác, sản xuất số lượng lớn bao gồm việc sản xuất hàng loạt PCB sau khi hoàn thành thành công giai đoạn tạo mẫu. Mục tiêu của giai đoạn này là sản xuất số lượng lớn PCB một cách hiệu quả và tiết kiệm. Sản xuất hàng loạt cho phép tiết kiệm quy mô, thời gian quay vòng nhanh hơn và chi phí đơn vị thấp hơn. Tuy nhiên, ở giai đoạn này, việc thay đổi hoặc sửa đổi thiết kế trở nên khó khăn. Bằng cách hiểu được những ưu và nhược điểm của việc tạo mẫu và sản xuất số lượng lớn, các doanh nghiệp và cá nhân có thể đưa ra quyết định sáng suốt về phương pháp phù hợp nhất với nhu cầu sản xuất PCB của mình. Bài viết này sẽ đi sâu vào những khác biệt này và cung cấp những hiểu biết có giá trị cho những người tham gia vào quá trình sản xuất PCB.

1.Tạo nguyên mẫu PCB: Khám phá những điều cơ bản

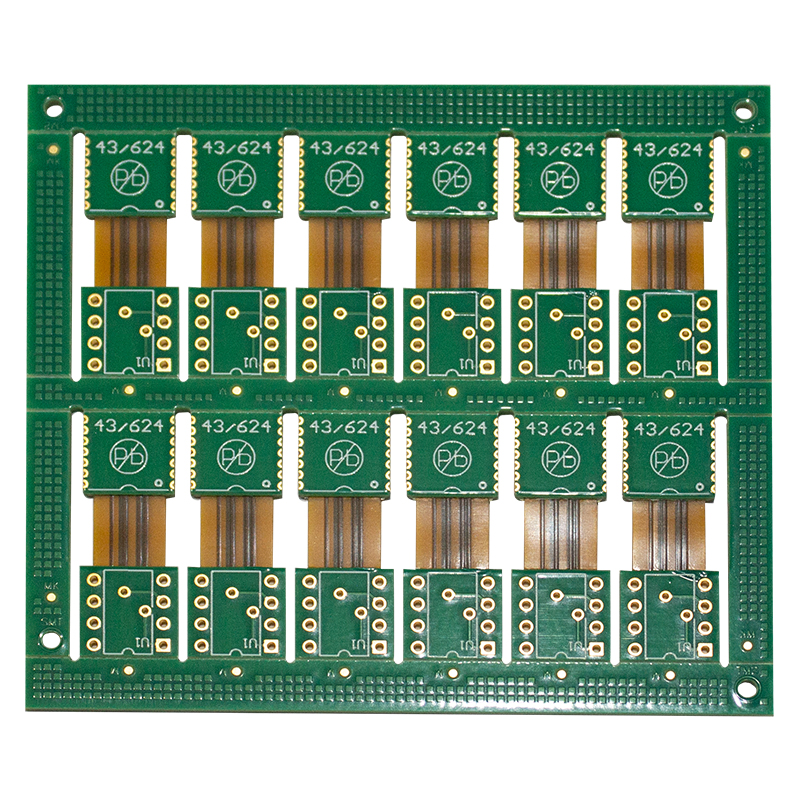

Tạo nguyên mẫu PCB là quá trình tạo ra các mẫu chức năng của bảng mạch in (PCB) trước khi tiến hành sản xuất hàng loạt. Mục đích của việc tạo mẫu là để kiểm tra và xác nhận thiết kế, xác định bất kỳ lỗi hoặc sai sót nào và thực hiện các cải tiến cần thiết để đảm bảo chất lượng và độ tin cậy của sản phẩm cuối cùng.

Một trong những tính năng chính của tạo mẫu PCB là tính linh hoạt của nó. Nó có thể dễ dàng đáp ứng các thay đổi và sửa đổi thiết kế. Điều này rất quan trọng trong giai đoạn đầu phát triển sản phẩm vì nó cho phép các kỹ sư lặp lại và cải tiến các thiết kế dựa trên thử nghiệm và phản hồi. Quá trình sản xuất nguyên mẫu thường liên quan đến việc sản xuất một lượng nhỏ PCB, do đó rút ngắn chu kỳ sản xuất. Thời gian quay vòng nhanh chóng này rất quan trọng đối với các công ty muốn giảm thời gian tiếp thị và tung ra sản phẩm nhanh hơn. Ngoài ra, việc nhấn mạnh vào chi phí thấp khiến việc tạo mẫu trở thành một lựa chọn kinh tế cho mục đích thử nghiệm và xác nhận.

Lợi ích của việc tạo mẫu PCB là rất nhiều. Đầu tiên, nó đẩy nhanh thời gian đưa sản phẩm ra thị trường vì những thay đổi về thiết kế có thể được thực hiện nhanh chóng, do đó giảm thời gian phát triển sản phẩm tổng thể. Thứ hai, tạo mẫu cho phép thay đổi thiết kế một cách hiệu quả về mặt chi phí vì có thể thực hiện sửa đổi sớm, do đó tránh được những thay đổi tốn kém trong quá trình sản xuất hàng loạt. Ngoài ra, tạo mẫu giúp xác định và khắc phục mọi vấn đề hoặc sai sót trong thiết kế trước khi đưa vào sản xuất hàng loạt, từ đó giảm thiểu rủi ro và chi phí liên quan đến việc sản phẩm bị lỗi đưa vào thị trường.

Tuy nhiên, việc tạo nguyên mẫu PCB có một số nhược điểm nhất định. Do hạn chế về chi phí, nó có thể không phù hợp cho sản xuất số lượng lớn. Đơn giá của việc tạo mẫu thường cao hơn so với sản xuất hàng loạt. Ngoài ra, thời gian sản xuất dài cần thiết để tạo mẫu có thể tạo ra thách thức khi đáp ứng lịch trình giao hàng khối lượng lớn chặt chẽ.

2.Sản xuất hàng loạt PCB: Tổng quan

Sản xuất hàng loạt PCB đề cập đến quá trình sản xuất bảng mạch in với số lượng lớn cho mục đích thương mại. Mục tiêu chính của nó là đạt được quy mô kinh tế và đáp ứng hiệu quả nhu cầu thị trường. Điều này liên quan đến việc lặp lại các nhiệm vụ và thực hiện các quy trình được tiêu chuẩn hóa để đảm bảo chất lượng, độ tin cậy và tính nhất quán của chức năng. Một trong những đặc điểm chính của sản xuất hàng loạt PCB là khả năng sản xuất số lượng lớn PCB. Các nhà sản xuất có thể tận dụng ưu đãi giảm giá theo số lượng do nhà cung cấp đưa ra và tối ưu hóa quy trình sản xuất của họ để giảm chi phí. Sản xuất hàng loạt cho phép các công ty đạt được hiệu quả chi phí và tối đa hóa lợi nhuận bằng cách sản xuất số lượng lớn với chi phí đơn vị thấp hơn.

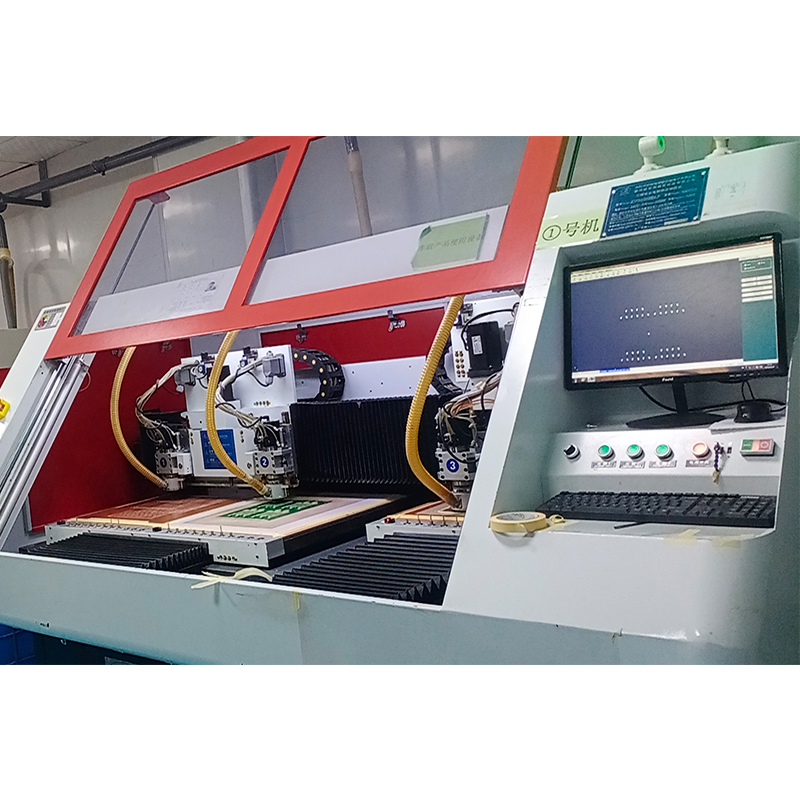

Một tính năng quan trọng khác của sản xuất hàng loạt PCB là nâng cao hiệu quả sản xuất. Quy trình tiêu chuẩn hóa và kỹ thuật sản xuất tự động giúp hợp lý hóa quy trình sản xuất, giảm thiểu sai sót của con người và tăng năng suất. Điều này dẫn đến chu kỳ sản xuất ngắn hơn và thời gian quay vòng nhanh hơn, cho phép các công ty đáp ứng thời hạn chặt chẽ và đưa sản phẩm ra thị trường một cách nhanh chóng.

Mặc dù có nhiều lợi ích khi sản xuất hàng loạt PCB nhưng cũng có một số nhược điểm cần xem xét. Một bất lợi lớn là tính linh hoạt giảm khi thay đổi hoặc sửa đổi thiết kế trong giai đoạn sản xuất. Sản xuất hàng loạt phụ thuộc vào các quy trình được tiêu chuẩn hóa, khiến việc thay đổi thiết kế mà không phát sinh thêm chi phí hoặc sự chậm trễ trở nên khó khăn. Do đó, điều quan trọng đối với các công ty là phải đảm bảo rằng các thiết kế đã được kiểm tra và xác nhận kỹ lưỡng trước khi bước vào giai đoạn sản xuất số lượng lớn để tránh những sai lầm tốn kém.

3.3.Các yếu tố ảnh hưởng đến sự lựa chọn giữa tạo mẫu PCB và sản xuất hàng loạt PCB

Một số yếu tố phát huy tác dụng khi lựa chọn giữa tạo mẫu PCB và sản xuất số lượng lớn. Một yếu tố là độ phức tạp của sản phẩm và sự hoàn thiện về thiết kế. Tạo mẫu là lý tưởng cho các thiết kế phức tạp có thể bao gồm nhiều lần lặp lại và điều chỉnh. Nó cho phép các kỹ sư xác minh chức năng và khả năng tương thích của PCB với các thành phần khác trước khi tiến hành sản xuất hàng loạt. Thông qua việc tạo mẫu, bất kỳ sai sót hoặc vấn đề nào trong thiết kế đều có thể được xác định và sửa chữa, đảm bảo thiết kế hoàn thiện và ổn định cho sản xuất hàng loạt. Những hạn chế về ngân sách và thời gian cũng ảnh hưởng đến sự lựa chọn giữa sản xuất nguyên mẫu và sản xuất hàng loạt. Việc tạo mẫu thường được khuyến nghị khi ngân sách hạn chế vì việc tạo mẫu có mức đầu tư ban đầu thấp hơn so với sản xuất hàng loạt. Nó cũng cung cấp thời gian phát triển nhanh hơn, cho phép các công ty tung ra sản phẩm một cách nhanh chóng. Tuy nhiên, đối với các công ty có đủ ngân sách và kế hoạch dài hạn, sản xuất hàng loạt có thể là lựa chọn ưu tiên. Sản xuất số lượng lớn trong quy trình sản xuất hàng loạt có thể tiết kiệm chi phí và đạt được tính kinh tế theo quy mô. Yêu cầu kiểm tra và xác nhận là một yếu tố quan trọng khác. Tạo nguyên mẫu cho phép các kỹ sư kiểm tra và xác minh kỹ lưỡng hiệu suất cũng như chức năng của PCB trước khi đưa vào sản xuất hàng loạt. Bằng cách phát hiện sớm mọi khiếm khuyết hoặc vấn đề, việc tạo mẫu có thể giảm thiểu rủi ro và tổn thất tiềm ẩn liên quan đến sản xuất hàng loạt. Nó cho phép các công ty tinh chỉnh và cải tiến thiết kế, đảm bảo chất lượng và độ tin cậy cao hơn trong sản phẩm cuối cùng.

Phần kết luận

Cả việc tạo mẫu PCB và sản xuất hàng loạt đều có những ưu điểm và nhược điểm riêng, và việc lựa chọn giữa hai phương pháp này phụ thuộc vào nhiều yếu tố khác nhau. Tạo mẫu là lý tưởng để thử nghiệm và xác nhận thiết kế, cho phép sửa đổi thiết kế và tính linh hoạt. Nó giúp doanh nghiệp đảm bảo rằng sản phẩm cuối cùng đáp ứng mong đợi của họ về chức năng và hiệu suất. Tuy nhiên, do khối lượng sản xuất thấp hơn, việc tạo mẫu có thể yêu cầu thời gian thực hiện lâu hơn và chi phí đơn vị cao hơn. Mặt khác, sản xuất hàng loạt mang lại hiệu quả về chi phí, tính nhất quán và hiệu quả, khiến nó phù hợp cho sản xuất quy mô lớn. Nó rút ngắn thời gian quay vòng sản xuất và giảm chi phí đơn vị. Tuy nhiên, mọi sửa đổi hoặc thay đổi thiết kế đều bị hạn chế trong quá trình sản xuất hàng loạt. Do đó, các công ty phải xem xét các yếu tố như ngân sách, thời gian, độ phức tạp và yêu cầu thử nghiệm khi quyết định giữa sản xuất nguyên mẫu và sản xuất số lượng lớn. Bằng cách phân tích các yếu tố này và đưa ra quyết định sáng suốt, các công ty có thể tối ưu hóa quy trình sản xuất PCB của mình và đạt được kết quả mong muốn.

Thời gian đăng: 12-09-2023

Mặt sau