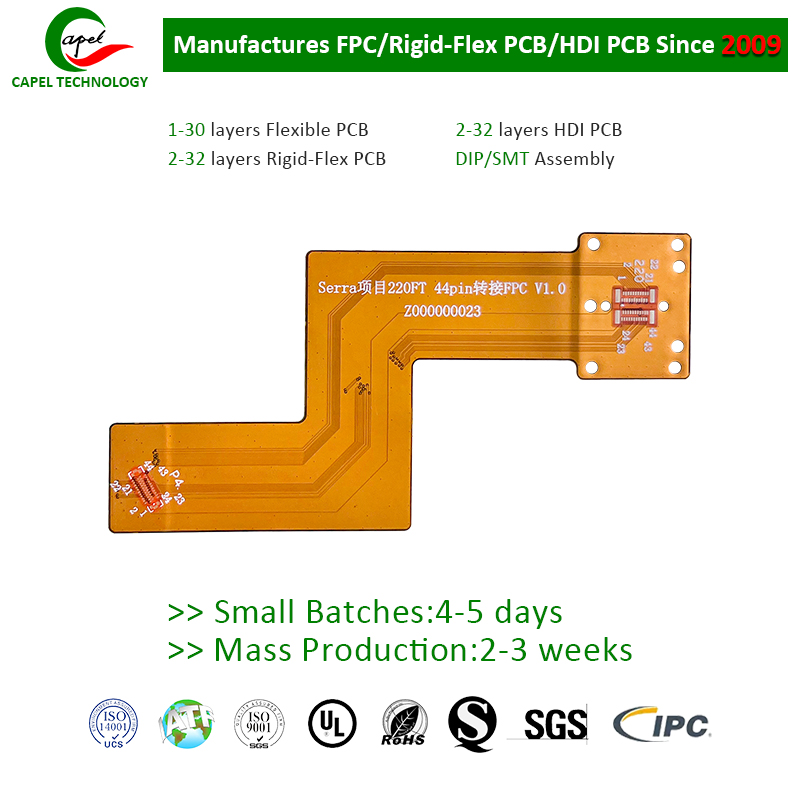

Trong bối cảnh điện tử ngày càng phát triển, nhu cầu về các giải pháp bảng mạch sáng tạo và hiệu quả chưa bao giờ cao hơn. Trong số các giải pháp này, PCB cứng nhắc (Bảng mạch in) đã nổi lên như một giải pháp thay đổi cuộc chơi, kết hợp các tính năng tốt nhất của cả mạch cứng và linh hoạt. Bài viết này đi sâu vào sự phức tạp của quá trình tạo mẫu và lắp ráp PCB cứng nhắc, khám phá các quy trình liên quan, những lợi thế mà chúng mang lại cũng như vai trò của các nhà máy SMT (Công nghệ gắn trên bề mặt) và các nhà máy FPC (Mạch in linh hoạt) trong lĩnh vực này.

Hiểu về PCB cứng nhắc

PCB cứng nhắc-Flex là các bảng mạch lai tích hợp các chất nền cứng và linh hoạt thành một khối duy nhất. Thiết kế độc đáo này cho phép linh hoạt hơn trong các ứng dụng có không gian hạn chế, chẳng hạn như trong điện thoại thông minh, thiết bị y tế và công nghệ hàng không vũ trụ. Thiết kế FPC nhiều lớp cho phép tạo ra mạch phức tạp trong khi vẫn duy trì cấu hình nhẹ, khiến nó trở thành lựa chọn lý tưởng cho các thiết bị điện tử hiện đại.

Ưu điểm của PCB cứng nhắc

Hiệu quả không gian:PCB cứng nhắc có thể làm giảm đáng kể kích thước và trọng lượng của các bộ phận điện tử. Bằng cách loại bỏ nhu cầu về đầu nối và giảm số lượng kết nối, các bo mạch này có thể vừa với không gian chật hẹp hơn

Tăng cường độ bền:Sự kết hợp giữa vật liệu cứng và linh hoạt giúp cải thiện khả năng chống chịu ứng suất cơ học, độ rung và giãn nở nhiệt. Độ bền này rất quan trọng cho các ứng dụng trong môi trường khắc nghiệt.

Tính toàn vẹn tín hiệu được cải thiện:Thiết kế của PCB Rigid-Flex cho phép các đường dẫn tín hiệu ngắn hơn, có thể nâng cao tính toàn vẹn của tín hiệu và giảm nhiễu điện từ (EMI).

Hiệu quả chi phí:Mặc dù khoản đầu tư ban đầu vào nguyên mẫu PCB Rigid-Flex có thể cao hơn, nhưng khoản tiết kiệm lâu dài nhờ giảm thời gian lắp ráp và ít linh kiện hơn có thể khiến đây trở thành giải pháp tiết kiệm chi phí.

Tạo nguyên mẫu PCB cứng nhắc

Tạo nguyên mẫu là một bước quan trọng trong quá trình phát triển PCB cứng nhắc. Nó cho phép các kỹ sư kiểm tra và xác nhận thiết kế của họ trước khi chuyển sang sản xuất quy mô lớn. Quá trình tạo mẫu thường bao gồm các bước sau:

Thiết kế và mô phỏng: Sử dụng phần mềm CAD tiên tiến, các kỹ sư tạo ra thiết kế chi tiết của PCB Rigid-Flex. Các công cụ mô phỏng có thể giúp dự đoán hiệu suất và xác định sớm các vấn đề tiềm ẩn trong giai đoạn thiết kế.

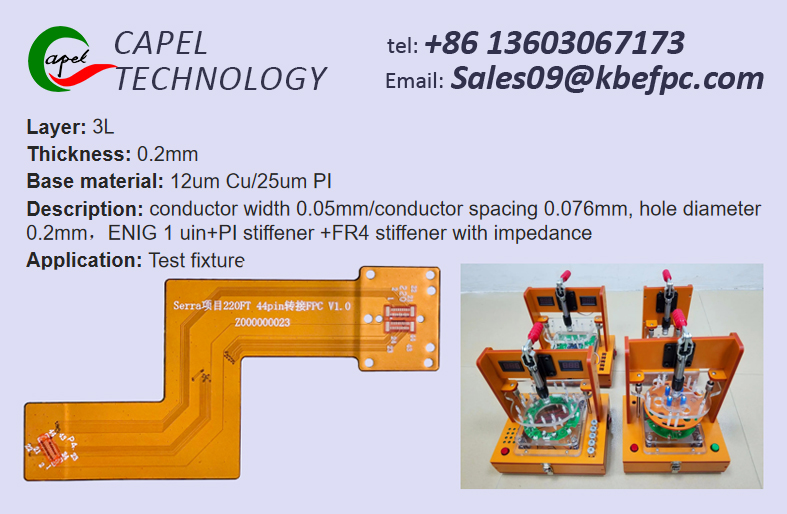

Lựa chọn vật liệu:Việc lựa chọn vật liệu phù hợp là điều cần thiết để đạt được các đặc tính hiệu suất mong muốn. Các vật liệu phổ biến bao gồm polyimide cho các phần linh hoạt và FR-4 cho các phần cứng.

Chế tạo:Sau khi thiết kế hoàn thiện, PCB sẽ được chế tạo trong nhà máy FPC chuyên dụng. Quá trình này bao gồm việc khắc các mẫu mạch lên bề mặt, đắp mặt nạ hàn và thêm lớp hoàn thiện bề mặt.

Kiểm tra:Sau khi chế tạo, nguyên mẫu phải trải qua quá trình kiểm tra nghiêm ngặt để đảm bảo đáp ứng các thông số kỹ thuật cần thiết. Điều này có thể bao gồm kiểm tra điện, chu kỳ nhiệt và kiểm tra ứng suất cơ học.

Lắp ráp PCB cứng-Flex

Việc lắp ráp PCB cứng nhắc là một quá trình phức tạp đòi hỏi độ chính xác và chuyên môn. Nó thường liên quan đến cả kỹ thuật lắp ráp SMT và xuyên lỗ. Dưới đây là cái nhìn sâu hơn về từng phương pháp:

hội SMT

Công nghệ Surface Mount (SMT) được sử dụng rộng rãi trong việc lắp ráp PCB cứng nhắc do tính hiệu quả và khả năng chứa các thành phần mật độ cao. Các nhà máy SMT sử dụng máy gắp và đặt tự động để định vị các bộ phận trên bo mạch, sau đó hàn nóng chảy lại để cố định chúng vào đúng vị trí. Phương pháp này đặc biệt thuận lợi cho các thiết kế FPC nhiều lớp, nơi không gian ở mức cao.

Lắp ráp xuyên lỗ

Mặc dù SMT là phương pháp được ưa thích cho nhiều ứng dụng nhưng lắp ráp xuyên lỗ vẫn phù hợp, đặc biệt đối với các bộ phận lớn hơn hoặc những bộ phận cần độ bền cơ học bổ sung. Trong quá trình này, các thành phần được đưa vào các lỗ khoan trước và hàn vào bảng. Kỹ thuật này thường được sử dụng kết hợp với SMT để tạo ra một tổ hợp chắc chắn.

Vai trò của các nhà máy FPC

Các nhà máy FPC đóng một vai trò quan trọng trong việc sản xuất PCB cứng nhắc. Các cơ sở chuyên biệt này được trang bị máy móc và công nghệ tiên tiến để xử lý những thách thức đặc biệt liên quan đến sản xuất mạch linh hoạt. Các khía cạnh chính của nhà máy FPC bao gồm:

Thiết bị tiên tiến:Các nhà máy của FPC sử dụng thiết bị hiện đại để cắt, khắc và cán màng bằng laser, đảm bảo độ chính xác và chất lượng cao của sản phẩm cuối cùng.

Kiểm soát chất lượng:Các biện pháp kiểm soát chất lượng nghiêm ngặt được thực hiện trong suốt quá trình sản xuất để đảm bảo rằng mỗi PCB cứng nhắc đều đáp ứng các tiêu chuẩn ngành và thông số kỹ thuật của khách hàng.

Khả năng mở rộng: Các nhà máy FPC được thiết kế để mở rộng quy mô sản xuất dựa trên nhu cầu, cho phép chuyển đổi hiệu quả từ nguyên mẫu sang sản xuất quy mô lớn.

Thời gian đăng: Oct-22-2024

Mặt sau