Bài viết toàn diện này cung cấp hướng dẫn từng bước về tạo nguyên mẫu mạch in linh hoạt (FPC) 4 lớp. Từ việc hiểu các cân nhắc về thiết kế đến hướng dẫn chi tiết về lựa chọn vật liệu, quy trình in và kiểm tra lần cuối, hướng dẫn này đề cập đến các khía cạnh thiết yếu của việc phát triển FPC 4 lớp, cung cấp sự hiểu biết về các phương pháp hay nhất, các lỗi phổ biến cần tránh cũng như tầm quan trọng của việc kiểm tra và xác nhận . ý kiến.

Giới thiệu

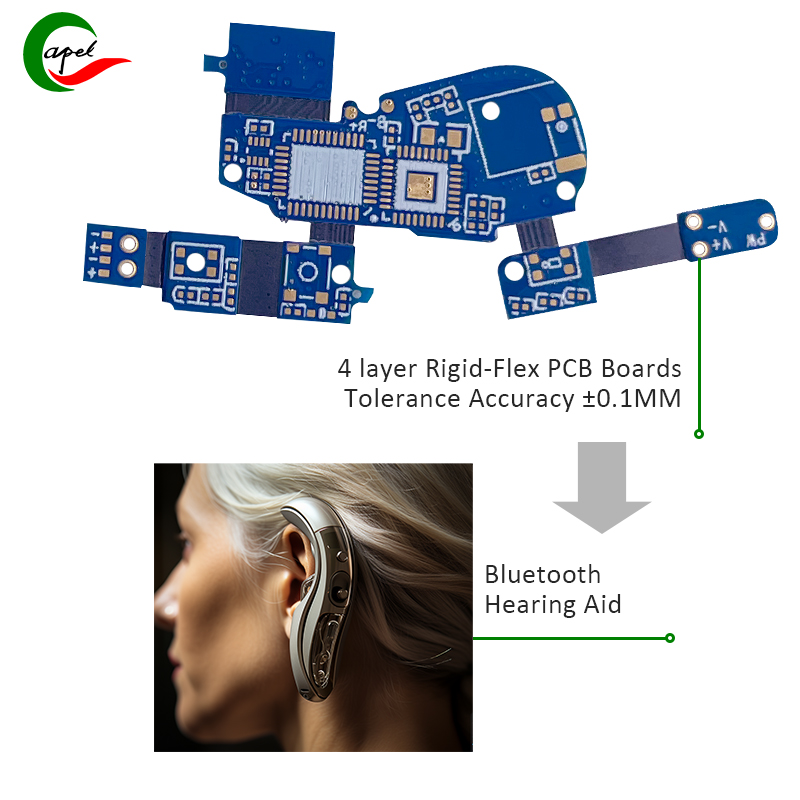

Mạch in linh hoạt (FPC) là một giải pháp kết nối điện tử linh hoạt và mạnh mẽ. Tạo nguyên mẫu FPC đóng một vai trò quan trọng trong việc phát triển FPC 4 lớp, vốn có nhu cầu cao do kích thước nhỏ gọn và mật độ tính năng cao. Bài viết này cung cấp hướng dẫn từng bước toàn diện về tạo nguyên mẫu FPC 4 lớp, nhấn mạnh tầm quan trọng của từng giai đoạn trong quy trình.

Tìm hiểu về thiết kế FPC 4 lớp

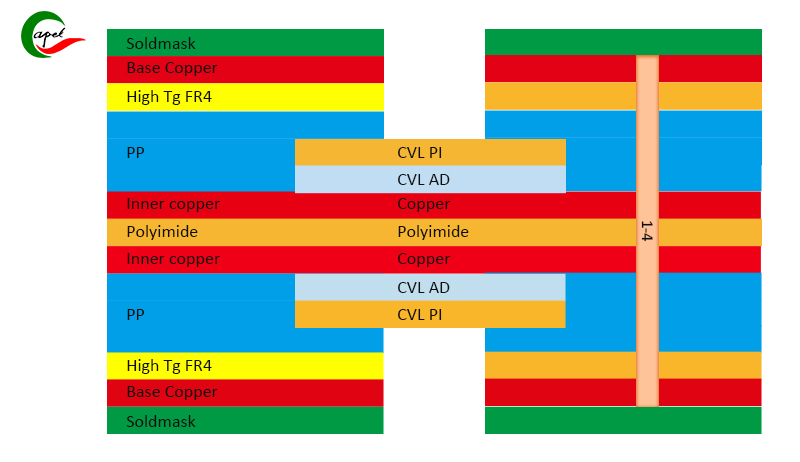

FPC hay còn gọi là mạch in linh hoạt hay thiết bị điện tử linh hoạt là công nghệ lắp ráp các mạch điện tử bằng cách gắn các thiết bị điện tử lên đế nhựa dẻo. Về FPC 4 lớp, nó đề cập đến một thiết kế có bốn lớp vết dẫn điện và vật liệu cách điện. FPC 4 lớp rất phức tạp và đòi hỏi sự hiểu biết sâu sắc về các cân nhắc trong thiết kế như tính toàn vẹn tín hiệu, kiểm soát trở kháng và các ràng buộc sản xuất.

Hướng dẫn từng bước đểTạo nguyên mẫu FPC 4 lớp

A. Bước 1: Thiết kế bố trí mạch

Bước đầu tiên liên quan đến việc sử dụng các công cụ phần mềm để tạo bố cục mạch nhằm đặt chính xác các bộ phận và định tuyến dấu vết. Ở giai đoạn này, việc chú ý chi tiết đến hiệu suất điện và các ràng buộc cơ học là rất quan trọng để đảm bảo một thiết kế chắc chắn.

B. Bước 2: Chọn vật liệu phù hợp

Việc lựa chọn vật liệu phù hợp là rất quan trọng để đạt được các đặc tính cơ và điện cần thiết. Các yếu tố như tính linh hoạt, độ ổn định nhiệt và hằng số điện môi phải được đánh giá cẩn thận để đáp ứng các yêu cầu cụ thể của ứng dụng.

C. Bước 3: In lớp bên trong

Lớp bên trong sử dụng công nghệ sản xuất tiên tiến để in các mẫu mạch. Các lớp này thường bao gồm các vết đồng và vật liệu cách điện, và độ chính xác của quá trình này rất quan trọng đối với hiệu suất tổng thể của FPC.

D. Bước 4: Dán keo và ép các lớp lại với nhau

Sau khi in các lớp bên trong, chúng được xếp chồng lên nhau và ép lại với nhau bằng keo và thiết bị ép chuyên dụng. Giai đoạn này rất quan trọng để đảm bảo tính toàn vẹn và độ bám dính của các lớp.

E. Bước 5: Khắc và khoan

Khắc để loại bỏ đồng thừa, chỉ để lại dấu vết mạch cần thiết. Sau đó, việc khoan chính xác được thực hiện để tạo các lỗ xuyên và lỗ lắp. Độ chính xác tuyệt vời là rất quan trọng để duy trì tính toàn vẹn tín hiệu và độ ổn định cơ học.

F. Bước 6: Thêm lớp hoàn thiện bề mặt

Sử dụng quy trình xử lý bề mặt như ngâm vàng hoặc phủ hữu cơ để bảo vệ phần đồng tiếp xúc và đảm bảo hiệu suất điện đáng tin cậy. Những lớp hoàn thiện này chống lại các yếu tố môi trường và tạo điều kiện thuận lợi cho việc hàn trong quá trình lắp ráp.

G. Bước 7: Kiểm tra và thử nghiệm lần cuối

Tiến hành chương trình kiểm tra và thử nghiệm toàn diện để xác minh chức năng, chất lượng và sự tuân thủ của FPC 4 lớp. Giai đoạn nghiêm ngặt này bao gồm kiểm tra điện, kiểm tra trực quan và kiểm tra ứng suất cơ học để xác minh hiệu suất và độ tin cậy của nguyên mẫu.

Mẹo để tạo nguyên mẫu FPC 4 lớp thành công

A. Các phương pháp thực hành tốt nhất cho thiết kế bố cục FPC

Việc triển khai các phương pháp hay nhất, chẳng hạn như duy trì trở kháng được kiểm soát, giảm thiểu nhiễu xuyên âm tín hiệu và tối ưu hóa cấu trúc liên kết định tuyến, là rất quan trọng để thiết kế bố cục FPC thành công. Sự hợp tác giữa các nhóm thiết kế, sản xuất và lắp ráp là rất quan trọng để giải quyết sớm những thách thức tiềm ẩn về khả năng sản xuất trong quá trình này.

B. Những sai lầm thường gặp cần tránh trong quá trình tạo mẫu

Những lỗi phổ biến, chẳng hạn như thiết kế xếp chồng không đầy đủ, giải phóng mặt bằng không đủ hoặc lựa chọn vật liệu bị bỏ qua, có thể dẫn đến việc làm lại tốn kém và chậm trễ trong lịch trình sản xuất. Việc chủ động xác định và giảm thiểu những cạm bẫy này là cần thiết để hợp lý hóa quy trình tạo mẫu.

C. Tầm quan trọng của việc kiểm tra và xác minh

Chương trình kiểm tra và xác nhận toàn diện là cần thiết để đảm bảo hiệu suất và độ tin cậy của nguyên mẫu FPC 4 lớp. Việc tuân thủ các tiêu chuẩn ngành và thông số kỹ thuật của khách hàng là rất quan trọng để tạo niềm tin vào chức năng và độ bền của sản phẩm cuối cùng.

Quy trình sản xuất và tạo mẫu FPC 4 lớp

Phần kết luận

A. Đánh giá hướng dẫn từng bước Hướng dẫn từng bước tạo nguyên mẫu FPC 4 lớp nêu bật sự chú ý tỉ mỉ cần có ở mỗi giai đoạn để đạt được kết quả thành công. Từ những cân nhắc thiết kế ban đầu đến kiểm tra và thử nghiệm cuối cùng, quy trình này đòi hỏi độ chính xác và chuyên môn.

B. Suy nghĩ cuối cùng về nguyên mẫu FPC 4 lớp Việc phát triển FPC 4 lớp là một nỗ lực phức tạp đòi hỏi sự hiểu biết sâu sắc về công nghệ mạch linh hoạt, khoa học vật liệu và quy trình sản xuất. Bằng cách tuân theo các hướng dẫn chi tiết và tận dụng chuyên môn, các công ty có thể tự tin vượt qua sự phức tạp của nguyên mẫu FPC 4 lớp.

C. Tầm quan trọng của việc tuân theo các hướng dẫn chi tiết để tạo mẫu thành công Việc tuân thủ các hướng dẫn chi tiết và các phương pháp thực hành tốt nhất trong ngành là rất quan trọng để đạt được sự xuất sắc trong tạo mẫu FPC. Các công ty ưu tiên độ chính xác, chất lượng và sự đổi mới trong quy trình tạo mẫu của họ có khả năng cung cấp các giải pháp FPC 4 lớp tiên tiến đáp ứng nhu cầu của các ứng dụng điện tử hiện đại tốt hơn.

Thời gian đăng: Mar-05-2024

Mặt sau