Nhà cung cấp PCB linh hoạt một mặt Nguyên mẫu PCB Trung Quốc

Đặc điểm kỹ thuật

| Loại | Khả năng xử lý | Loại | Khả năng xử lý |

| Loại sản xuất | FPC một lớp / FPC hai lớp FPC / PCB nhôm nhiều lớp PCB cứng nhắc | Số lớp | FPC 1-16 lớp 2-16 lớp Rigid-FlexPCB Bảng mạch in HDI |

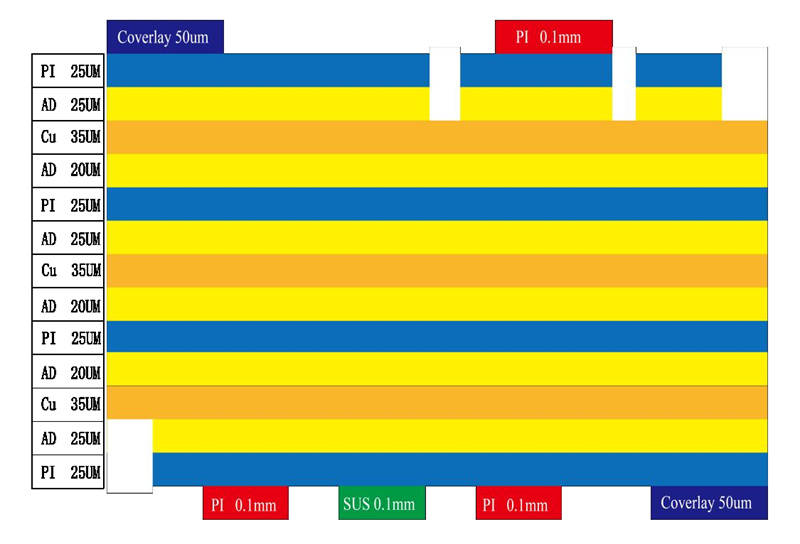

| Kích thước sản xuất tối đa | FPC một lớp 4000mm Hai lớp FPC 1200mm FPC nhiều lớp 750mm PCB cứng nhắc 750mm | Lớp cách điện độ dày | 27,5um /37,5/ 50um /65/ 75um / 100um / 125um / 150um |

| Độ dày bảng | FPC 0,06mm - 0,4mm PCB cứng nhắc 0,25 - 6,0mm | Dung sai của PTH Kích cỡ | ±0,075mm |

| Hoàn thiện bề mặt | Ngâm vàng/Ngâm Mạ bạc/vàng/mạ thiếc/OSP | chất làm cứng | FR4 / PI / PET / SUS / PSA/Alu |

| Kích thước lỗ hình bán nguyệt | Tối thiểu 0,4mm | Khoảng cách/chiều rộng dòng tối thiểu | 0,045mm/0,045mm |

| Dung sai độ dày | ± 0,03mm | Trở kháng | 50Ω-120Ω |

| Độ dày lá đồng | 9um/12um / 18um / 35um / 70um/100um | Trở kháng Kiểm soát Sức chịu đựng | ±10% |

| Dung sai của NPTH Kích cỡ | ± 0,05mm | Chiều rộng xả tối thiểu | 0,80mm |

| Lỗ Min Via | 0,1mm | Thực hiện Tiêu chuẩn | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

Chúng tôi làm Nguyên mẫu PCB với 15 năm kinh nghiệm với tính chuyên nghiệp của chúng tôi

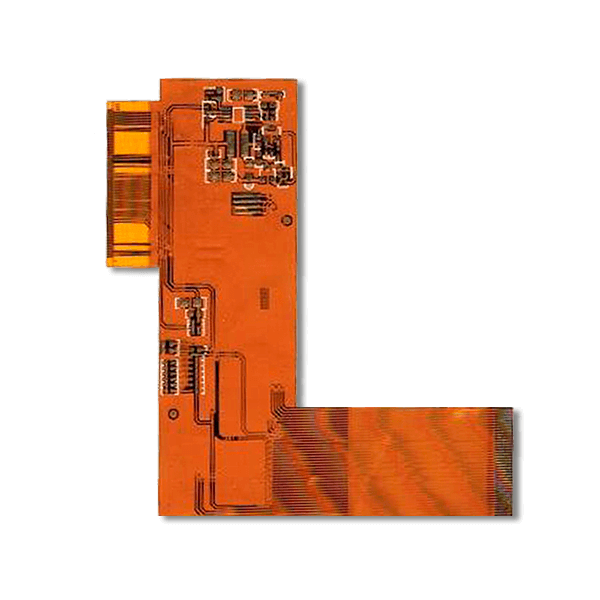

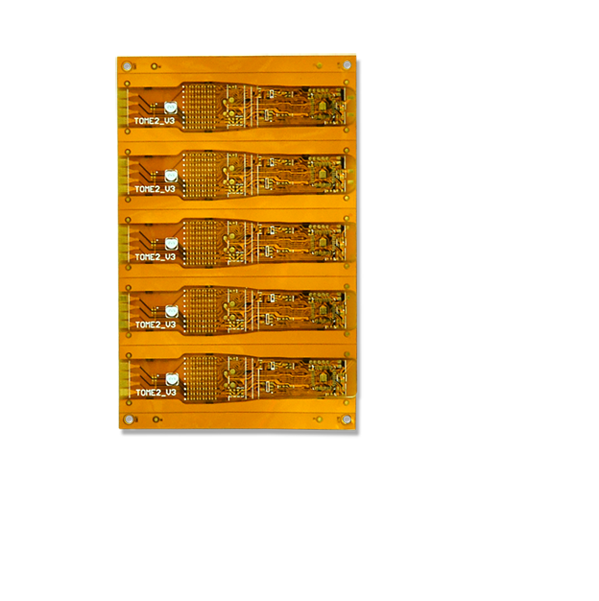

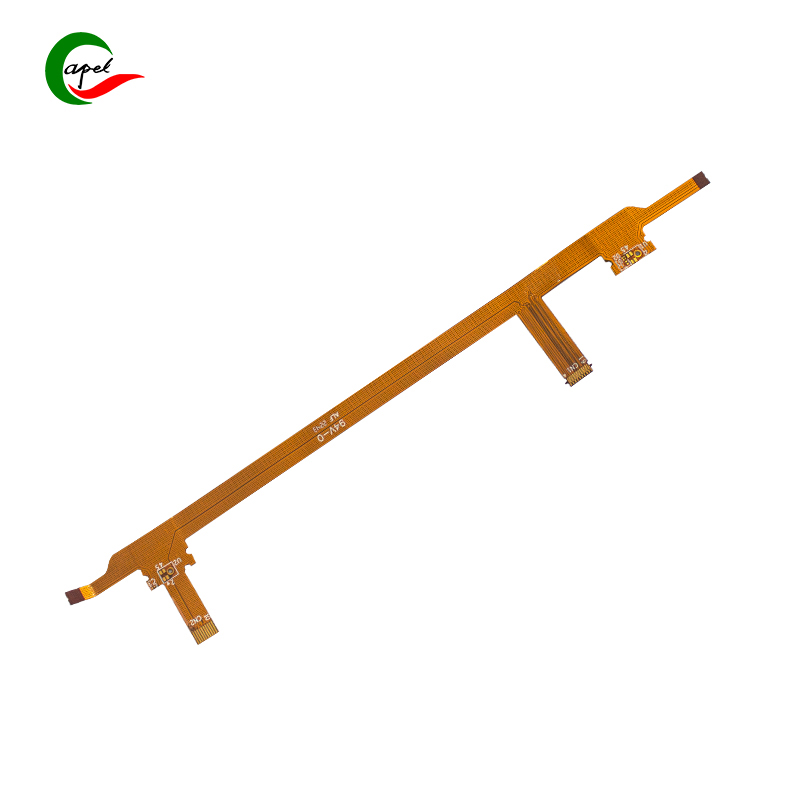

PCB Flex 3 lớp

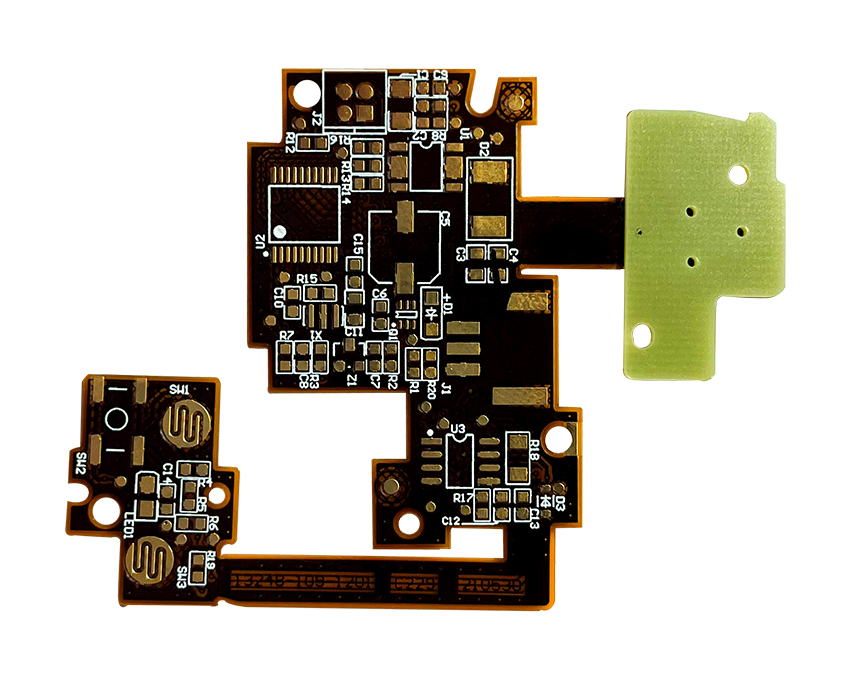

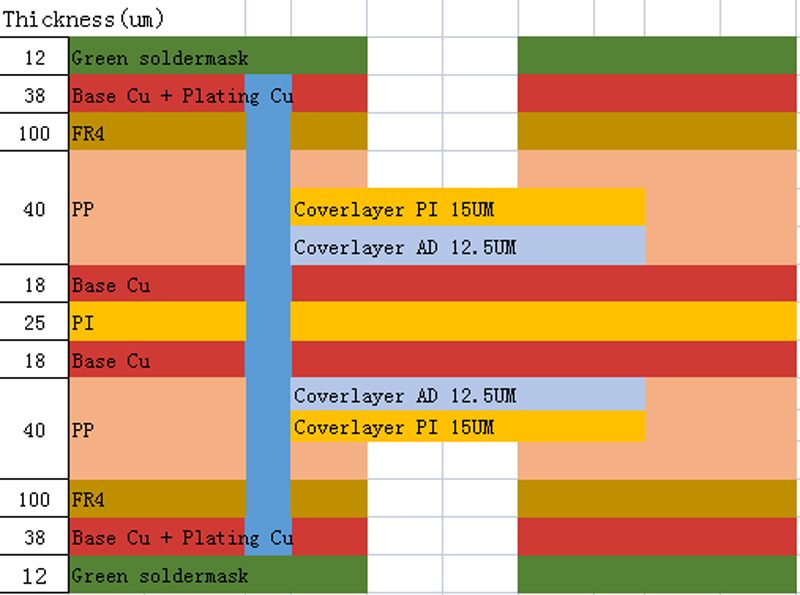

PCB cứng nhắc 4 lớp

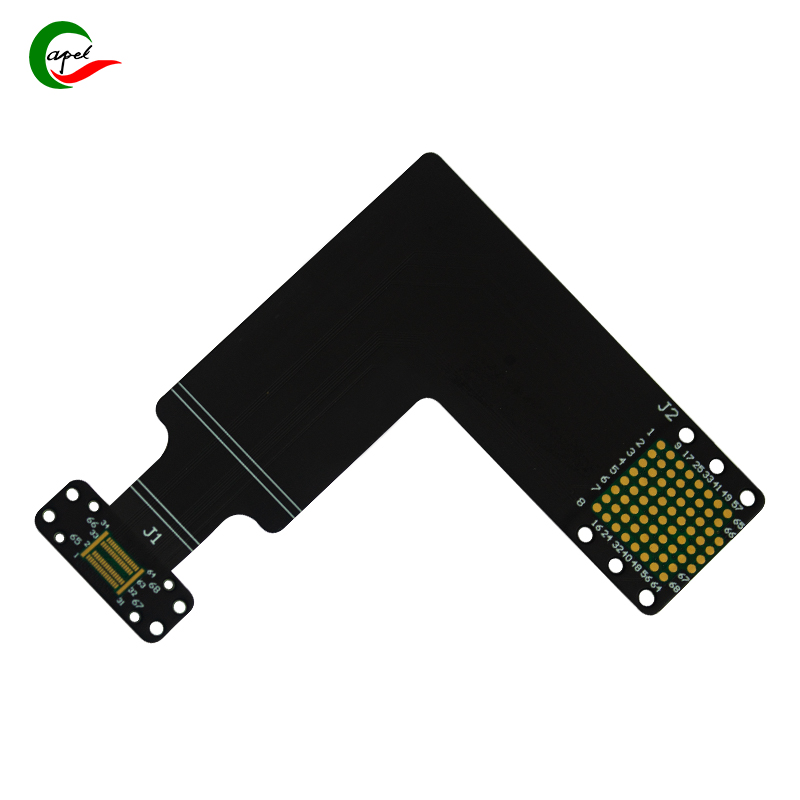

Bảng mạch in HDI 8 lớp

Thiết bị kiểm tra và kiểm tra

Kiểm tra kính hiển vi

Kiểm tra AOI

Kiểm tra 2D

Kiểm tra trở kháng

Kiểm tra RoHS

tàu thăm dò bay

Máy kiểm tra ngang

tinh hoàn uốn cong

Dịch vụ tạo mẫu PCB của chúng tôi

. Cung cấp hỗ trợ kỹ thuật Trước khi bán hàng và sau bán hàng;

. Tùy chỉnh lên đến 40 lớp, 1-2 ngày Tạo mẫu nhanh chóng đáng tin cậy, sản xuất hàng loạt, Mua sắm linh kiện, Lắp ráp SMT;

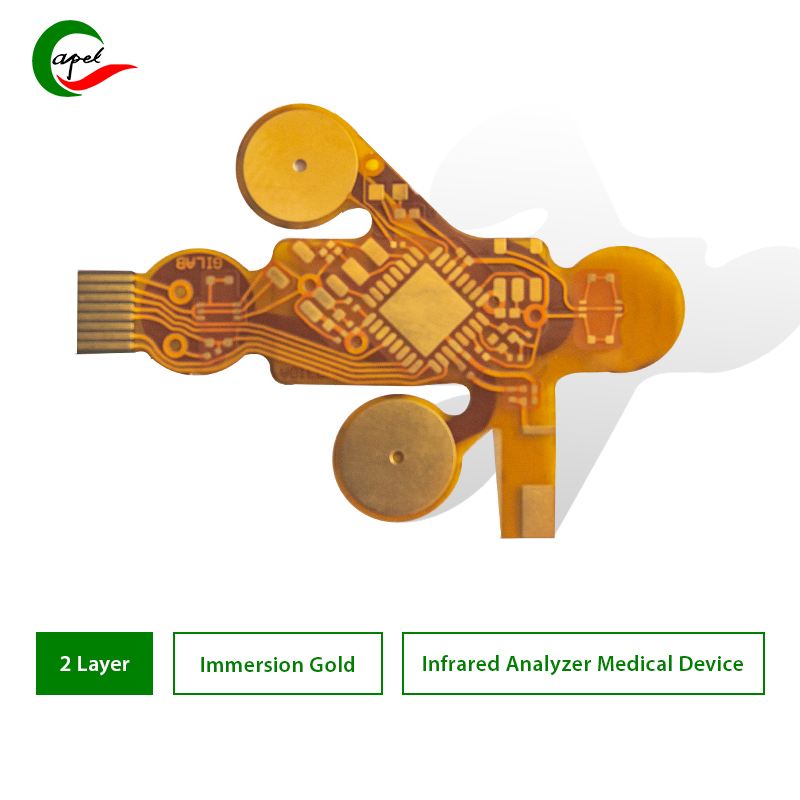

. Phục vụ cho cả Thiết bị y tế, Điều khiển công nghiệp, Ô tô, Hàng không, Điện tử tiêu dùng, IOT, UAV, Truyền thông, v.v.

. Đội ngũ kỹ sư và nhà nghiên cứu của chúng tôi tận tâm đáp ứng yêu cầu của bạn một cách chính xác và chuyên nghiệp.

Sự khác biệt kỹ thuật giữa PCB linh hoạt một mặt và bảng mạch linh hoạt hai mặt là gì?

PCB linh hoạt một mặt có lớp dẫn điện ở một mặt của vật liệu nền. Các thành phần thường được gắn ở mặt này, trong khi mặt kia vẫn không dẫn điện. Các vết dẫn điện thường được làm bằng đồng và có thể được tạo ra bằng nhiều kỹ thuật chế tạo khác nhau như khắc.

Mặt khác, các bảng mạch linh hoạt hai mặt có các lớp dẫn điện ở cả hai mặt của đế.

Điều này cho phép các thành phần được gắn ở cả hai bên, tăng mật độ thành phần tổng thể và chức năng của bo mạch. Các vết dẫn điện có thể được kết nối với nhau bằng cách sử dụng các lỗ mạ (PTH) hoặc vias, cho phép kết nối điện giữa các lớp trên và dưới.

Một điểm khác biệt chính là PCB linh hoạt một mặt thường tiết kiệm chi phí hơn và sản xuất đơn giản hơn so với PCB hai mặt. Do có thêm lớp dẫn điện và có thể sử dụng PTH hoặc vias, nên uốn cong hai mặt thường phức tạp hơn, đòi hỏi quy trình sản xuất tiên tiến hơn và do đó đắt hơn một chút.

Tại sao cần nguyên mẫu PCB quay nhanh?

1. Sản xuất quy mô nhỏ hiệu quả về mặt chi phí: Nguyên mẫu PCB quay nhanh cho phép tiến hành sản xuất với khối lượng thấp, có thể mang lại hiệu quả về mặt chi phí cho việc ra mắt sản phẩm ở giai đoạn đầu, thị trường thích hợp hoặc yêu cầu sản xuất hạn chế.

Nó giúp loại bỏ nhu cầu đầu tư ban đầu lớn vào thiết bị, dụng cụ và hàng tồn kho sản xuất hàng loạt.

2. Hợp tác và phản hồi: Nguyên mẫu PCB nhanh cho phép các kỹ sư cộng tác với các bên liên quan, bao gồm khách hàng, nhóm thiết kế và nhà sản xuất một cách hiệu quả hơn. Bằng cách có sẵn các nguyên mẫu vật lý, họ có thể thu thập phản hồi và đầu vào có giá trị từ nhiều góc độ khác nhau, dẫn đến cải tiến thiết kế tốt hơn và tạo ra sản phẩm cuối cùng.

3. Giảm thời gian đưa sản phẩm ra thị trường: Với nguyên mẫu PCB quay nhanh, các kỹ sư có thể giảm đáng kể chu kỳ phát triển sản phẩm, rút ngắn thời gian đưa sản phẩm ra thị trường. Điều này cho phép các doanh nghiệp tận dụng các cơ hội thị trường, vượt lên trên các đối thủ cạnh tranh và tạo doanh thu nhanh hơn.

4. Tính linh hoạt trong thay đổi thiết kế: Nguyên mẫu PCB mang đến sự linh hoạt trong việc kết hợp các thay đổi và cải tiến thiết kế trong suốt quá trình phát triển. Các kỹ sư có thể nhanh chóng sửa đổi và lặp lại thiết kế PCB, thực hiện các điều chỉnh dựa trên kết quả thử nghiệm, phản hồi của khách hàng hoặc các hạn chế về khả năng sản xuất. Sự linh hoạt này giúp tối ưu hóa thiết kế sản phẩm cuối cùng, nâng cao hiệu suất và chức năng của nó.

5. Tăng cường giao tiếp với các nhà sản xuất: Nguyên mẫu PCB quay nhanh bao gồm việc hợp tác chặt chẽ với các nhà sản xuất PCB, thúc đẩy giao tiếp và cộng tác tốt hơn giữa nhóm thiết kế và nhà cung cấp. Sự hợp tác chặt chẽ này tạo điều kiện thuận lợi cho thiết kế cho khả năng sản xuất (DFM), trong đó các kỹ sư có thể tối ưu hóa thiết kế để đảm bảo quá trình sản xuất diễn ra suôn sẻ và tránh các vấn đề hoặc sự chậm trễ trong sản xuất.

6. Học tập và phát triển kỹ năng: Nguyên mẫu PCB cho phép các kỹ sư có được kinh nghiệm thực hành quý giá trong quy trình sản xuất và lắp ráp PCB. Nó giúp họ hiểu được sự phức tạp và các sắc thái của quá trình sản xuất PCB, từ đó đưa ra các quyết định thiết kế được cải thiện, thực hành DFM tốt hơn và nâng cao kỹ năng kỹ thuật tổng thể.